Rakennejärjestelmä on uusi energiaajoneuvoakkuastia, joka on akkujärjestelmän luuranko ja voi tarjota iskunkestävyyttä, tärinänkestävyyttä ja suojaa muille järjestelmille. Akkualustat ovat käyneet läpi eri kehitysvaiheet alkuperäisestä teräslaatikosta nykyiseen alumiiniseoslokeroon ja kohti tehokkaampia kupariseos -akkulokeroita.

1. Teräsakkualusta

Teräsakkualustassa käytetty pääaine on erittäin lujuus teräs, joka on taloudellinen ja jolla on erinomaiset käsittely- ja hitsausominaisuudet. Todellisissa tieolosuhteissa akkualustat vaikuttavat erilaisiin työoloihin, kuten ovat alttiita soran jne. Vaikutukselle, ja teräs, kuormalava on hyvä kivivaikutusten vastus.

Teräslavoilla on myös rajoitukset: ① Sen paino on suuri, mikä on yksi tärkeimmistä tekijöistä, jotka vaikuttavat uusien energiaajoneuvojen risteilyalueelle auton runkoon ladattuna; ② Huoneen jäykkyyden vuoksi teräsakkukuvat ovat alttiita romahtamaan törmäyksen aikana. Suulakepuristusmuodostus tapahtuu, aiheuttaen akkuvaurioita tai jopa tulipaloa; ③ Teräsakkualustailla on huono korroosionkestävyys ja ne ovat alttiita kemialliselle korroosiolle erilaisissa ympäristöissä aiheuttaen vaurioita sisäiselle akulle.

2. Valettu alumiiniakkulokero

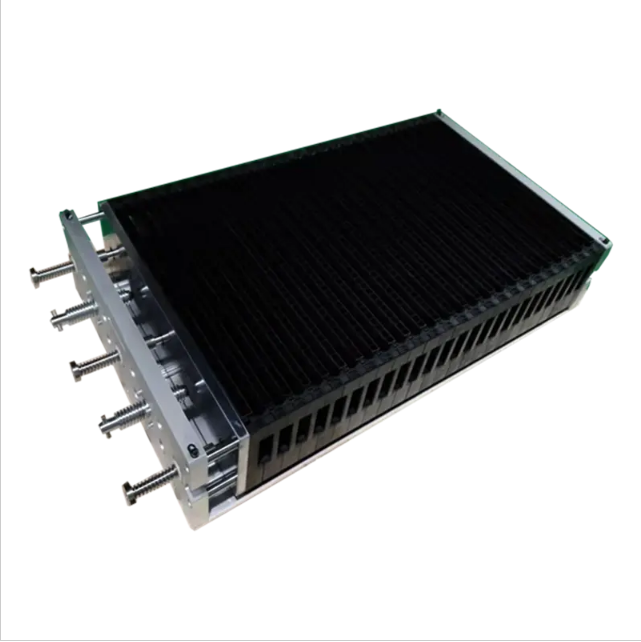

Valettu alumiiniakkualusta (kuten kuvassa näkyy) on muodostettu yhtenä kappaleena ja siinä on joustava muotoilu. Jalkkeen muodostumisen jälkeen ei tarvita lisähitsausprosessia, joten sen kattavat mekaaniset ominaisuudet ovat korkeat; Alumiiniseosmateriaalien käytön vuoksi sen paino on myös edelleen vähentynyt, ja tätä akkuastiarakennetta käytetään usein pienissä energiaakkupaketeissa.

Koska alumiiniseokset ovat kuitenkin alttiita vikoihin, kuten alihalkeamiin, halkeamiin, kylmiin sulkeutumiseen, kolhut ja huokoset valuprosessin aikana, valun jälkeisten tuotteiden tiivistysominaisuudet ovat heikkoja ja valettujen alumiiniseosten pidentäminen on alhaalla, ja ne ovat alttiita muodonmuutokselle kovujen jälkeen. Valaluprosessin rajoitusten vuoksi suuren kapasiteetin akkulokeroita ei voida tuottaa valustamalla alumiiniseoksia.

3. suulakepuristettu alumiini -seosakkualusta

Suulakepuristettu alumiiniseos -akkulokero on nykyinen valtavirran akkualuksen suunnitteluratkaisu. Se vastaa erilaisia tarpeita silmukoinnin ja prosessoinnin avulla. Sillä on joustavan suunnittelun, kätevän käsittelyn ja helpon muutoksen edut; Suorituskyvyn kannalta suulakepuristetulla alumiiniseos -akkualustalla on suuri jäykkyys, värähtely-, suulakepuristus- ja iskukestävyys.

Pienen tiheyden ja suuren spesifisen lujuuden vuoksi alumiiniseos voi silti säilyttää jäykkyytensä varmistaen samalla auton rungon suorituskyvyn. Sitä on käytetty laajasti autojen kevyessä tekniikassa. Jo vuonna 1995 Saksan Audi -yritys aloitti alumiiniseos -autojen joukkotuotannon. Viime vuosina erityisiä nousevia uusia energiaajoneuvojen valmistajia, kuten Tesla ja NIO, ovat myös alkaneet ehdottaa alluminiumin runkojen, mukaan lukien alumiiniseoskappaleiden, ovien, akkualujen jne. Konseptia, silmukointimenetelmän vuoksi on kuitenkin liitettävä hitsauksen ja muiden menetelmien avulla. On monia osia, jotka on hitsattu ja prosessi on monimutkainen.

Viestin aika: toukokuu-11-2024